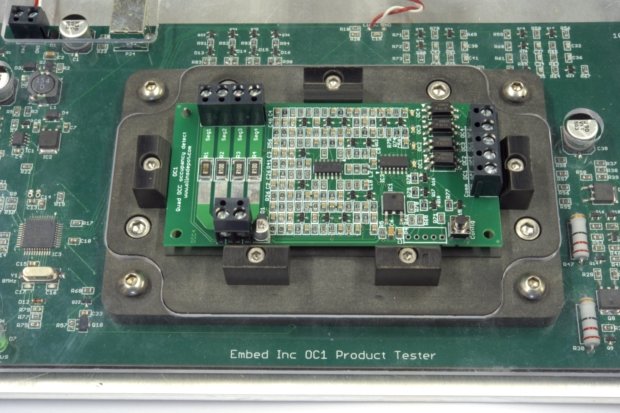

Ja, so etwas taucht regelmäßig auf. Wir haben uns für ein System entschieden, das für kleine Boards recht gut funktioniert. Hier ist ein Beispiel:

Der obere Teil ist hinten angelenkt und schwingt nach oben. Anschließend platzieren Sie das zu testende Board zu diesem Zweck in der Ladestation:

Was Sie auf diesem Bild nicht sehen können, ist das Pogo Stifte, die vom Tester unter der Platine herausragen. Wenn der Deckel herunterfällt, drückt er an sorgfältig ausgewählten Stellen auf die Platine. Dadurch werden die Pogo-Stifte etwas zusammengedrückt, sodass sie einen zuverlässigen Kontakt herstellen. Zu diesem Zweck wurden Pads auf der Unterseite der zu testenden Platine entworfen.

Wenn der Deckel abgesenkt wird, schwingt ein kleiner Riegel über einen Teil des Deckelarms:

Dies macht zwei Dinge. Zuerst verriegelt es den Deckel und hält die Pogo-Stifte ein wenig zusammengedrückt. Zweitens gibt es Druck auf einen Mikroschalter ab. Dieser Schalter ist mit dem Prozessor am Tester verbunden. Es wird als Signal zum Starten eines neuen Tests verwendet.

Das allgemeine Design ist in Dosen, die Details jedoch nicht. Die Pogo-Stifte werden durch das dicke Kunststoffteil gehalten, das mit der Testplatte verschraubt ist. Darin befinden sich Löcher, die mit den Durchgangslochkissen in der Testplatine unten übereinstimmen. Die Pogo-Stifthalter werden von oben in die Löcher im Kunststoff eingesetzt. Ein kleines Stück jedes Halters ragt durch das Pad in der Testplatine und wird dann von unten verlötet.

Dies ist eine bequeme Möglichkeit, elektrische Verbindungen zu den Pogo-Pins herzustellen. Aus Sicht der Testplatine handelt es sich lediglich um Ein-Loch-Durchgangslochkomponenten.

Der Tester enthält dann alle Schaltkreise, die Sie zum Testen der Platine benötigen. Dies schließt normalerweise steuerbare Stromversorgungen mit Spannungs- und Stromsignalen ein, die in das Steuermikro eingehen. In diesem Beispiel wurde ein Teil des Testverfahrens auf einem PC durchgeführt und der Tester über USB mit dem PC kommuniziert. Ein PIC 18 wurde verwendet, um den Tester laufen zu lassen

Das Testverfahren umfasst in diesem Fall das Programmieren eines PIC. Dazu beginnen wir normalerweise mit unserer USBProg PIC-Programmierschaltung, verwenden jedoch einen größeren PIC, damit eine Reihe von Pins für die Testfunktion verfügbar sind. Wir haben dem offiziellen PIC-Programmiererprotokoll sogar 16 reservierte Befehle hinzugefügt, um Tester zu unterstützen, die USBProgs mit zusätzlichen Funktionen sind.

Sobald wir die mechanischen Details der Testplatine haben, senden wir sie an einen Maschinenbauingenieur, den wir bearbeiten mit. Anschließend übernimmt er das allgemeine Tester-Design und fügt die Details für diesen speziellen Tester hinzu. Er entwirft das untere Kunststoffteil, den Deckel, die genauen Befestigungslöcher, die obere Abdeckung aus Plexiglas und dergleichen. Wir haben dies einige Male getan und den Prozess auf einige 1000 US-Dollar reduziert, normalerweise für drei Testereinheiten. Natürlich sind die Kosten für die Entwicklung der Tester-Firmware und der Host-Software die größten Kosten.

Im Allgemeinen ist der Tester ungefähr so komplex wie das, was er testet. Sie müssen das Management frühzeitig darüber informieren, damit es weiß, dass es kommt. Allzu oft denken sie, dass Sie mit einem Projekt fertig sind, wenn der erste Prototyp auf der Bank arbeitet.

Selbst wenn Sie sie die ganze Zeit gewarnt haben, finden Sie immer noch oft unerfahrene Manager, die dies nicht tun Ich möchte 2 Monate brauchen, um einen geeigneten Tester zu entwickeln, nachdem ich gerade 4 Monate damit verbracht habe, ein Produkt zu entwickeln, das getestet werden muss. Die beste Lösung, die ich gefunden habe, besteht darin, vom ersten Tag an nur einen Tester in den Zeitplan und das Budget aufzunehmen, obwohl selbst das nicht immer funktioniert. Besonders unerfahrene Manager auf niedriger Ebene haben eine große Fähigkeit, penny-weise und Pfund-dumm zu sein.